Especialistas en higiene para la industria alimentaria

Especialistas en higiene para la industria alimentaria

Vikan es una empresa líder a nivel mundial en la fabricación de herramientas de limpieza, higiénicas, para el sector alimenticio y las bebidas, así como para otros entornos en los que la higiene posee carácter crítico.

Desde hace varias décadas, Vikan confía en JULIO CRIADO GOMEZ, S.A para su distribución en España, encargándonos del asesoramiento e implantación de estos productos en fábrica.

Con sede en Dinamarca y más de un siglo de experiencia, los conocimientos que hemos acumulado en relación con la higiene y sus requisitos administrativos no encuentran rival en el mercado y nos permiten desarrollar las herramientas de limpieza profesional más eficaces del mundo, además de prestar excelentes servicios de asesoramiento.

La codificación por color garantiza una mayor seguridad alimentaria al facilitar la separación eficaz de los procesos, las zonas y los equipos en instalaciones de producción de alimentos, minimizando así la contaminación cruzada. La codificación por color se puede incorporar a los procesos de trabajo como parte natural de las Buenas Prácticas de Manufactura (BPM), o bien como una etapa proactiva de reducción de riesgos que forme parte del catálogo de prerrequisitos del sistema HACCP.

Las ventajas de la codificación por color

Las ventajas de la codificación por color

Se minimiza el riesgo de contaminación de los productos por microorganismos, alérgenos o cuerpos extraños mediante la separación de los pasos, las secciones y las áreas que componen el proceso de producción de alimentos.

Se reducen los riesgos y costes asociados al rechazo y la retirada de productos, dado el menor riesgo de contami-nación cruzada de los productos acabados.

Se agilizan los procesos al garantizarse la facilidad de localización de los equipos y su almacenamiento en el lugar apropiado. Este planteamiento se ajusta también a los principios del sistema HACCP en materia de seguimiento y control.

Se eliminan los malentendidos. Un sistema de codificación por color es fácil de entender y aprender, independiente-mente de las habilidades lingüísticas.

Se mejora la seguridad mediante el fomento de una cultura que invita a los empleados a hacerse responsables de sus equipos y zonas de trabajo.

Se prolonga la vida útil de los equipos al garantizarse su correcto almacenamiento en ganchos, soportes o tableros de sombras.

Se reducen los costes asociados a la sustitución de los equipos, pues duran más tiempo.

Se reduce el número de utensilios y equipos necesarios para la producción de alimentos.

Se crea un área de trabajo bien organizada y ordenada, clara y visiblemente centrada en la seguridad alimentaria. Ello causa una impresión positiva en clientes, autoridades, auditores y otros visitantes.

Prepárese correctamente

Antes de empezar a usar la codificación por color en sus instalaciones de producción de alimentos, es fundamental tomar en cuenta las siguientes preguntas:

Debe identificar todos los peligros potenciales para la seguridad alimentaria (alérgenos, microorganismos, cuerpos extraños, etc.) que puedan presentar sus instalaciones de producción en función del tipo de alimento que produzca, sus procesos de producción, el segmento al que pertenezcan sus clientes, la legislación y las certificaciones que deba recibir. Si tiene un plan HACCP, ya habrá identificado tales peligros y evaluado los riesgos asociados.

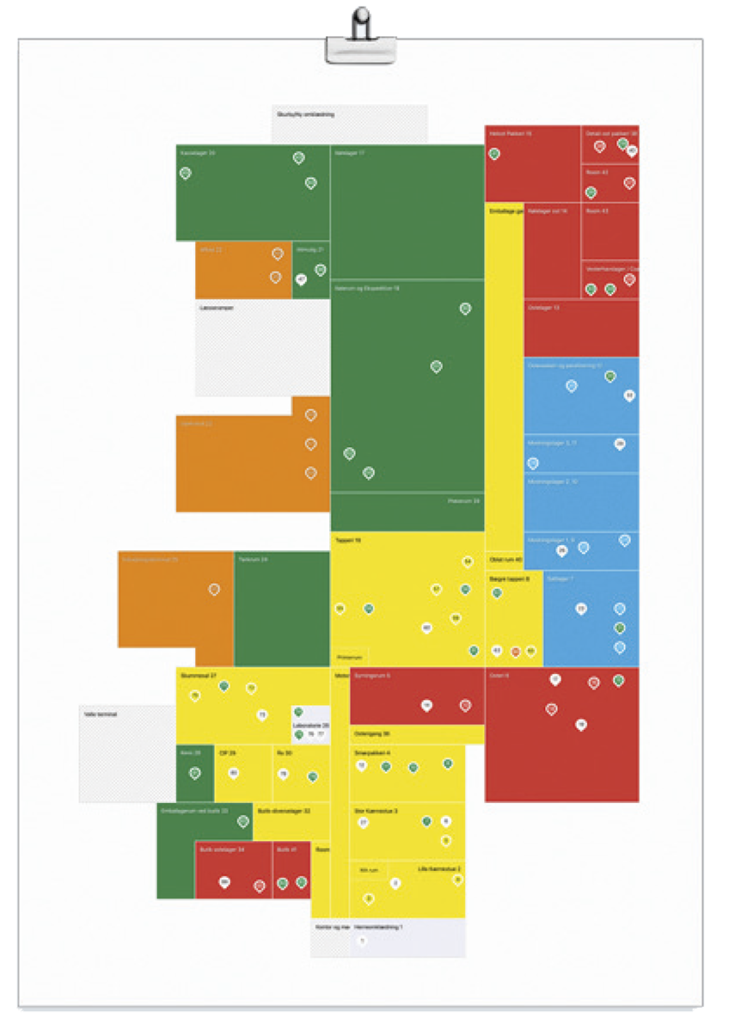

Si sus instalaciones de producción ya están divididas en zonas, puede basar la codificación por color en tales zonas, siempre y cuando tenga sentido hacerlo. Asigne a cada zona su propio color para facilitar la identificación de los equipos y utensilios que pertenezcan a cada zona, y mantenga estos aislados entre sí. La división en zonas también se puede aplicar a las líneas de producción para limitar el riesgo de contaminación cruzada entre aquellas. Este tipo de control por zonas consiste en asignar un determinado color a los equipos destinados exclusiva-mente al uso en un área y/o una línea de producción en particular.

Si la respuesta es afirmativa, la solución ideal en cuanto a codificación por color es asignar un código de color específico a las herramientas de limpieza y equipos destinados al contacto con alérgenos.

Trucos y consejos para implantar con eficacia un sistema de codificación por color

El contraste entre colores facilita la detección de fragmentos de plástico o cerdas sueltas depositados por los equipos en los alimentos. Por supuesto, los equipos y herramientas de limpieza que se empleen para manipular alimentos deben inspeccionarse y sustituirse en cuanto comiencen a presentar signos de desgaste.

Uno de cada 12 hombres y una de cada 200 mujeres padecen daltonismo. Asegúrese de que los tonos contrasten para que aquellos empleados que padezcan daltonismo puedan diferenciar los colores con facilidad. En caso de duda, tome una foto de los colores y conviértala a blanco y negro. Si puede notar las diferencias, el contraste entre tonos será lo suficientemente marcado.

Se recomienda no combinar colores en herramientas de limpieza o grupos de utensilios concretos; en su lugar, es mejor asignar el mismo color a los mangos y los cabezales de escoba/jalador.

Limite al máximo el número de colores. No trate de asignar un color diferente a cada uno de los pasos de un proceso complicado. Si el sistema de codificación por color es demasiado complejo, los empleados no lo entenderán ni lo respetarán.

Los colores que seleccione deben tener sentido para los empleados. Si es posible, seleccione colores que puedan asociarse por lógica a zonas específicas o ingredientes concretos.

Acompañe el sistema de codificación por color de una buena señalización (recurriendo a imágenes o texto multilingüe cuando sea necesario) para garantizar su correcta aplicación.

Implante el sistema de codificación por color en todas las zonas afectadas al mismo tiempo. Para mayor claridad, establezca una fecha específica para la supresión gradual del sistema antiguo y una fecha de entrada en vigor concreta para el nuevo sistema codificado por color.

Reúnase con todos los jefes de turno en primer lugar para asegurarse de que comprenden el sistema y, a continuación, amplíe el programa a los demás empleados.

Se recomienda usar colores estándar (verde, azul, rojo, blanco y amarillo) para las zonas codificadas por color más extensas que requieran numerosos tipos de equipos de limpieza y herramientas de limpieza de manipulación de alimentos. Análogamente, se recomienda usar otros colores (rosa, naranja, púrpura, lima, etc.) para áreas más pequeñas, caracterizadas por su alto riesgo y centradas en el control de alérgenos, en las que se requieran menos equipos de limpieza y utensilios de manipulación de alimentos.

Asegúrese de que las herramientas de limpieza se almacenen en la misma área en la que se usen, e implante un sistema de almacenamiento codificado por color mediante, por ejemplo, tableros de sombras o portautensilios.

Asegúrese de que su departamento de compras, su responsable de calidad y los empleados usen la misma documentación para que todos puedan regirse por el mismo sistema.

Controle y revise periódicamente su plan de codificación por color, y examine y mantenga sus equipos para maximizar el control de la contaminación cruzada.

Ejemplos de buenas prácticas de codificación por color

Codificación por color según el uso

Elija un color para las herramientas de limpieza y los utensilios de manipulación de alimentos que entren en contacto con superficies en contacto con alimentos y los propios alimentos, y un color diferente para los equipos y utensilios que no lo hagan. Además, seleccione un color específico para la limpieza de drenajesc. No existen normas ni reglamentos que determinen los colores que deben emplearse en instalaciones de producción de alimentos. Para gozar de mayor seguridad alimentaria, se recomienda elegir colores que contrasten claramente con los alimentos producidos.

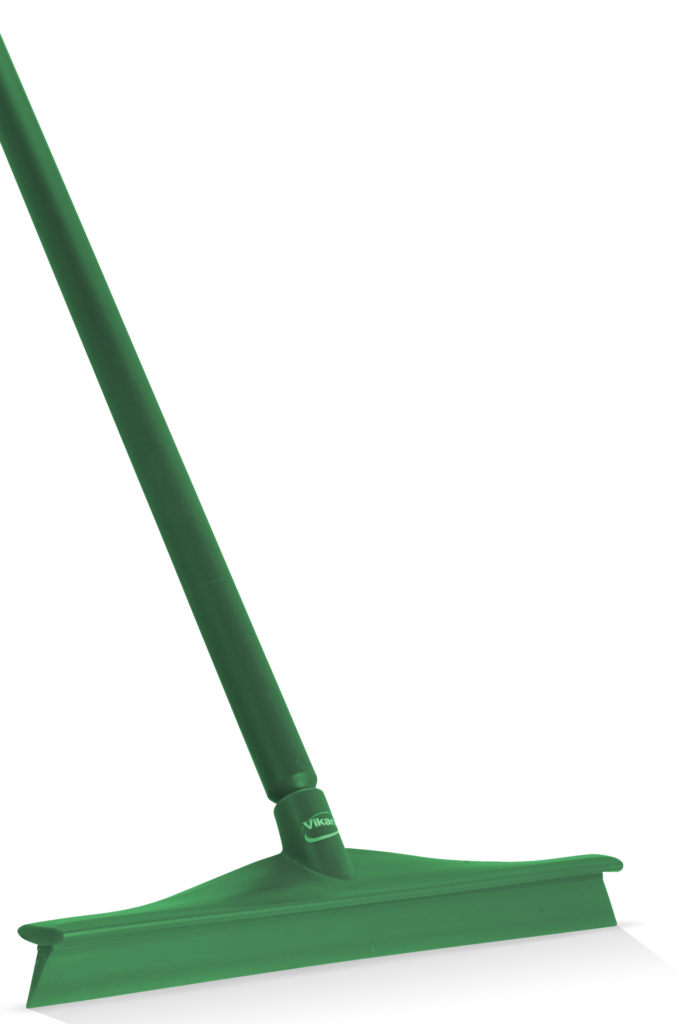

Por ejemplo, podría emplearse el color verde para identificar las herramientas de limpieza que se usan en el suelo.

El azul es el color que se asigna con mayor frecuencia a las herramientas de limpieza y los utensilios de manipulación de alimentos que entran en contacto con superficies sobre las que se procesan alimentos, dado que muy pocos alimentos son de dicho color.

El negro es el color que se asigna con mayor frecuencia a los drenajes, las áreas de ingeniería y las zonas exteriores, pues no permite apreciar la suciedad.

En lugar de usar nuevos colores para las diferentes líneas de una zona de un determinado color, pueden colocarse bandas de silicona codificadas por color en los equipos, con objeto de distinguir las herramientas de limpieza que corresponden a cada línea en particular.

Pueden elegirse otros colores (rosa, naranja, púrpura, lima, etc.) para diferenciar entre las herramientas de limpieza destinadas a alérgenos concretos.

Use herramientas de limpieza de colores más discretos (marrón o gris) en áreas de alta visibilidad, como los pasillos.

Ejemplos de buenas prácticas de codificación por color

Codificación por color

según el proceso

Este tipo de codificación por color resulta especialmente importante en plantas de elaboración y procesamiento de alimentos, en las que tales etapas deben mantenerse

aisladas a fin de evitar la contaminación cruzada.

Por ejemplo, en instalaciones de procesamiento de productos cárnicos y cocinas, la codificación por color suele servir para distinguir la carne cruda de la carne cocinada, o los alimentos semiprocesados o crudos de los productos más acabados.

Ejemplos de buenas prácticas de codificación por color

Codificación

por color según

la zona

Asigne colores a las zonas para diferenciar los utensilios y equipos que pertenecen a cada zona. Ello puede resultar útil en muchos aspectos (desde la prevención de la contaminación hasta la organización y el almacenamiento adecuados de los utensilios) y contribuye a la responsabilización de los empleados en relación con los utensilios de su zona de trabajo.

Asigne colores a las zonas para diferenciar los utensilios y equipos que pertenecen a cada zona. Ello puede resultar útil en muchos aspectos (desde la prevención de la contaminación hasta la organización y el almacenamiento adecuados de los utensilios) y contribuye a la responsabilización de los empleados en relación con los utensilios de su zona de trabajo.

Ofrecemos a nuestros clientes un servicio y confidencial de desarrollo de planes de codificación por color para zonas. Lo llamamos “estudio in situ”.

Consiste en una inspección exhaustiva de la planta destinada a identificar y abordar los desafíos en materia de higiene mediante un plan de codificación por color, la optimización de las prácticas de limpieza y una revisión de los equipos de limpieza y los utensilios de manipulación de alimentos.

Llevado a cabo por un profesional de la higiene capacitado por Julio Criado, el estudio in situ contribuye a garantizar que los equipos de limpieza, los utensilios de manipulación de alimentos y los procedimientos de la planta se ajustan a los requisitos administrativos (en constante evolución), de modo que pueda tener la certeza de que superará todas las auditorias de higiene que deba atravesar.

Contacta con nosotros que te informaremos de todo lo referente a la NUEVA GAMA de Productos Metaldetectables